Sähköposti: web@kota.sh.cn

Sähköposti: web@kota.sh.cn

Puhelin: 0515-83835888

Puhelin: 0515-83835888

Nykyaikaisessa teollisuusmaisemassa harvat materiaalit onnistuvat olemaan yhtä kaikkialla ja strategisesti tärkeitä kuin sähkösaostettu kuparifolio . Se on perustavanlaatuinen elementti, joka tukee sekä digitaalista vallankumousta – joka toimii johtavina reiteinä jokaisessa painetussa piirilevyssä (PCB) – että globaalia energiasiirtymää, joka toimii ensisijaisena virrankeräimenä seuraavan sukupolven aikana. Litium-akkulaitteet .

Sähköajoneuvojen (EV), verkkomittakaavaisen energian varastoinnin ja nopeiden viestintätekniikoiden ennennäkemättömän kysynnän vetämänä sähkösaostetun kuparifolion globaalit markkinat kasvavat räjähdysmäisesti. Tämän materiaalin, joka on hiusta ohuempi, mutta kuitenkin riittävän vahva kestämään teollista käsittelyä, valmistus on kuitenkin erittäin riippuvainen omasta valmistusasiantuntemuksesta ja, mikä tärkeintä, tarkkuussuunnittelusta. kuparifoliokone ja koko Kuparifolion tuotantolinja . Näiden koneiden laatu, kapasiteetti ja tehokkuus sanelevat sutaiaan koko uuden energiasekttaiin suorituskyvyn ja toimitusketjun kestävyyden.

Tässä raportissa käsitellään mekaniikkaa, miten sähkösaostettu kuparifolio on valmistettu, miksi sen ominaisuudet ovat niin tärkeitä ja valmistajien välinen teknologinen kilpailu kehittää kaikkein kehittynein kuparifoliokone pystyy vastaamaan huomisen suorituskykyvaatimuksiin.

Nousu ED kuparifolio Hyödykkeestä strategiseksi hyödykkeeksi johtuu sen ainutlaatuinen yhdistelmä äärimmäisen ohutta, korkeaa johtavuutta ja mekaanista joustavuutta, mikä tekee siitä korvaamattoman kahdessa keskeisessä nopeasti kasvavassa sovelluksessa.

Sähköautoissa ja energian varastoinnissa käytetyissä litiumionikennoissa ED kuparifolio toimii anodivirran kerääjänä. Sen päätehtäviin kuuluvat:

Tehokas elektronien kuljetus: Kuparin alhaisen sähkövastuksen ansiosta se varmistaa minimaalisen energiahäviön, kun elektronit virtaavat lataus- ja purkausjaksojen aikana, mikä vaikuttaa suoraan akun tehokkuuteen ja lämmönhallintaan.

Ultra-Hinning Race: Teollisuus pyrkii hellittämättä kohti ohuempia kalvoja, 8 μm:stä 6 μm:iin, 4,5 μm:iin ja jopa 3,5 μm:iin. Jokainen mikrometrin pienennys kuparifolion paksuudessa merkitsee aktiivisten elektrodimateriaalien (esim. grafiitin tai piin) suurempia tilavuuksia, mikä lisää suoraan akun kestoa. energiatiheys ja sen jälkeen sähköauton ajoalue. Tämä ultraohut folio pyrkii takaamaan vakauden ja tarkkuuden kuparifoliokone vaatimus, jota ei voida neuvotella.

Mekaaninen joustavuus: Kalvon on kestettävä satoja tai tuhansia tilavuuden laajenemis- ja supistumissyklejä litiumionien interkaloituessa ja deinterkaloituessa anodimateriaaliin. Tämä vaatii ylivoimaisia väsymistä estäviä ominaisuuksia ja suurta vetolujuutta, joita ohjataan sähköpinnoitusprosessilla.

Elektronisissa laitteissa älypuhelimista palvelinfarmiin ED kuparifolio laminoidaan substraateille PCB-levyjen muodostamiseksi. Tietojen nopeuksien kasvaessa (5G, tekoäly ja pilvilaskenta), kalvon vaatimukset muuttuvat yksinkertaisesta johtavuudesta monimutkaiseen signaalin eheyteen:

Signaalin eheys korkealla taajuudella: Korkeataajuisten signaalien tasaiseen ja tarkkaan lähetykseen vaikuttavat voimakkaasti kalvon pinnan ominaisuudet. Kaikki kuparin pinnan epätasaisuudet lisäävät signaalin impedanssia ja sirontaa, mikä johtaa signaalin katoamiseen (johtimen häviö) ja ylikuulumiseen.

Tarttuvuus ilman kompromisseja: Kalvon on tartuttava voimakkaasti orgaaniseen hartsiin tai keraamiseen alustaan, mikä vaatii karhennettua pintaa, mutta tämä karheus tulee minimoida signaalin eheyden säilyttämiseksi. The Kuparifolion tuotantolinja sen vuoksi on hallittava kriittinen kompromissi kuoriutumislujuuden (adheesio) ja johtimen häviön (tasaisuus) välillä.

Valmistus ED kuparifolio on kemiantekniikan, tarkkuusmekaniikan ja sähköohjauksen mestariteos, joka keskittyy erikoistuneisiin kuparifoliokone . Prosessi on jatkuva ja käynnissä 24/7 maailmanlaajuisen kysynnän tyydyttämiseksi, ja se on segmentoitu sähköpinnoitusvaiheeseen ja sitä seuraavaan pintakäsittelyvaiheeseen.

Tämä on metallurginen ydinprosessi, jossa kuparifolio syntyy.

Mikä on elektrolyysiprosessi?

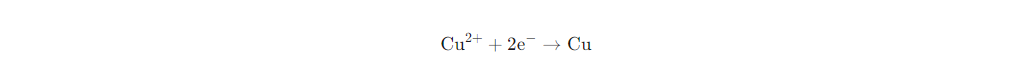

Prosessi hyödyntää jatkuvaa elektrolyysiä liuenneiden kupari-ionien pelkistämiseksi kuparisulfaattiliuoksesta (elektrolyytti) pyörivälle katodipinnalle käyttämällä ohjattua tasavirtaa. Kemiallinen reaktio katodissa on:

Katodititaanirummun keskeinen rooli: The kuparifoliokone määritellään sen massiivisella, suurella nopeudella katodi titaanirumpu . Titaani on valittu sen poikkeuksellisen inerttisyyden (korroosionkestävyyden) ja sen vuoksi, että kupari ei sitoudu siihen pysyvästi. Tämä tarttumaton ominaisuus mahdollistaa juuri kerrostetun, jatkuvan kuparilevyn kuorimisen pois puhtaasti rummun pyöriessä. Rummun pinta on kiillotettava peilimäiseksi sileäksi, jotta tuloksena olevalla kuparikalvolla on tarvittava alhainen karheus suurtaajuussovelluksiin.

Rakenteen hallinta virrantiheyden ja lisäaineiden avulla: Laatu ED kuparifolio —sen lujuus, sitkeys ja karheus — on erittäin herkkä prosessiparametreille:

Nykytiheys: Nopeutta, jolla kupari laskeutuu, säätelee virrantiheys. Suuremmat virrantiheydet lisäävät tuotantonopeutta, mutta voivat johtaa karkeampaan, epätasaiseen kiderakenteeseen, mikä saattaa heikentää kalvon mekaanista lujuutta ja tasaisuutta. Virran tarkka hallinta rummun koko leveällä pinnalla on ensiarvoisen tärkeää.

Orgaaniset lisäaineet (The Secret Sauce): Elektrolyytti sisältää huolellisesti valittuja orgaanisia lisäaineita (kuten liimaa, tioureaa tai tasoitteita). Nämä kemikaalit adsorboituvat kuparin kerrostumisrintamaan, estävät satunnaisen kiteen kasvun ja edistävät erittäin hienojen, yhtenäisten raerakenteiden muodostumista. Nämä lisäaineet ovat ensisijainen mekanismi kalvon mekaanisten ominaisuuksien hienosäädössä ja optimaalisen pinnan sileyden takaamisessa.

Kun "raakafolio" on irrotettu rummusta, se etenee monimutkaisen pinnoitus- ja kemiallisten kylpyjen sarjan läpi valmistaakseen sen kiinnittymistä ja suojaamista varten. Tämä on ratkaisevan tärkeää sen toiminnan kannalta Litium-akkulaitteet ja PCB:t.

Karhennuskäsittely (ankkuri): Kalvon toiselle puolelle ("mattapintainen" puoli) käytetään mikromittakaavan galvanointiprosessia pienten, dendriittisten kuparihiukkasten (jota usein kutsutaan "kyhmyiksi" tai "kuhmuiksi") kerrostamiseksi. Tämä hallittu karheus lisää huomattavasti pinta-alaa ja mekaanista lukituskykyä, mikä on kriittistä korkean kuorinnan voimaa tarvitaan laminointiin tai elektrodien pinnoittamiseen.

Tiheys ja passivointi: Karkeat kyhmyt lukitaan sitten paikoilleen ohuella kerroksella tiheää kuparipinnoitusta. Lopuksi a passivointikerros (johon liittyy usein sinkki- tai kromiyhdisteitä). Tämä kerros parantaa merkittävästi kalvon lämmön- ja hapettumiskestävyyttä, jolloin se kestää korkeita lämpötiloja, joita kohdataan piirilevyjen laminoinnin tai elektrodien kuivauksen aikana. Litium-akkulaitteet valmistus.

Kriittisin yksittäinen muuttuja, jota hallitsee Kuparifolion tuotantolinja , paksuuden lisäksi, on pinnan karheus (

Kehittyneessä elektroniikassa (joka toimii yli 1 GHz:n taajuudella) ihovaikutus hallitsee, jolloin virta keskittyy lähelle kuparijohtimen pintaa.

Karkeusrangaistus: Jos pinta on karkea, suurtaajuisen signaalin todellinen polku on aallotettu, jolloin tehollinen reitin pituus on pidempi kuin geometrinen pituus. Tämä lisääntynyt polun pituus johtaa suoraan korkeampaan johtimen menetys (signaalin vaimennus).

Tasaisen folion kysyntä: Tästä syystä suurtaajuussovelluksiin on kysyntää Erittäin matalaprofiilinen (VLP) or Ultra Low Profile (ULP) kalvo, joka minimoi karheuden varmistaakseen tasaisemman signaalin kulun, pienemmän lähetyshäviön ja paremman signaalin eheyden. The kuparifoliokone Siksi on tuotettava erittäin sileä pohjakalvo, joka voi saada vain minimaalisen tarttumiseen tarvittavan karhennuskäsittelyn.

Akun valmistuksessa vaatimukset ovat kaksipuolisia:

Tarttuvuus (karhennettu puoli): Pinnan karheus varmistaa vahvan mekaanisen sidoksen kuparivirran kerääjän ja anodilietteen (esim. grafiitin tai piin) välillä. Ilman riittävää karheutta anodimateriaali delaminoituisi akun kierron tai valmistusjännityksen aikana, mikä johtaisi kapasiteetin heikkenemiseen ja epäonnistumiseen.

Vastus (sileä puoli): Erottimen puoleisen puolen tulee olla sileä mahdollisten sisäisten oikosulkujen minimoimiseksi ja tasaisen paineen jakautumisen varmistamiseksi kelauksen/pinoamisen aikana.

The Kuparifolion tuotantolinja täytyy suunnitella tarkasti a differentiaalinen karheus jossa tartuntapuoli on optimaalisesti kuvioitu ja minimoi vaikutukset solujen kokonaisvastukseen ja paksuuteen.

Tulevaisuus ED kuparifolio valmistusta määrittelee kolme toisiinsa yhteydessä olevaa haastetta, jotka edellyttävät syvällistä yhteistyötä metallurgian ja konetekniikan välillä seuraavan sukupolven suunnittelussa. kuparifoliokone .

Kalvon paksuuden työntäminen alle 4,5 μm aiheuttaa valtavan epävakauden. Virran tiheyden, lämpötilan tai rummun nopeuden mikroskooppinen vaihtelu voi välittömästi johtaa reikiin, repeytymiin tai paikallisiin paksuusvaihteluihin. Seuraava sukupolvi kuparifoliokone tekniikka ottaa käyttöön:

Kehittyneet APC-järjestelmät: Reaaliaikaiset, monipisteanturit ja tekoäly (AI) käytössä Automatic Process Control (APC) järjestelmiä tarvitaan kriittisten parametrien (virta, lämpötila, lisäainepitoisuudet) valvontaan ja säätämiseen mikrosekunneissa täydellisen tasaisuuden säilyttämiseksi suurilla rumpuleveyksillä.

Parannettu rummun tarkkuus: Titaanirummut on valmistettava lähes täydellisellä samankeskisyydellä ja pinnan tasaisuudella, mikä vaatii kehittyneitä dynaamisia tasapainotus- ja kiillotustekniikoita nopean pyörimisen käsittelemiseksi ilman tärinää, joka häiritsisi syntymässä olevaa kuparikerrosta.

Kun sähköajoneuvojen valmistajat lisäävät akun käyttöikää ja suorituskykyä nopeissa latausolosuhteissa, kysyntä Korkea lujuus, korkea venymä (HSHE) ED kuparifolio kasvaa.

Vaihtoehto: Historiallisesti lujuuden lisääminen vähentää usein venymää (muovuttavuutta). HSHE-folio vaatii molemmat. Tämän saavuttaminen edellyttää kuparikiteen suunnan (tekstuurin) ja raekoon tarkkaa hallintaa sähkösaostuksen aikana.

Innovaatiot elektrolyyttikemiassa: Tämä muutos edellyttää uusia lisäainepaketteja ja erikoistuneita elektrolyyttikoostumuksia, jotta voidaan suunnitella halutut mikrorakenteet, jotka säilyttävät mekaanisen eheyden ja maksimoivat sitkeyden – tutkimus- ja kehitystyön ydinalue. Kuparifolion tuotantolinja valmistajat.

Kuparin käytön lisääntyessä kestävyydestä tulee kriittistä. Tulevaisuus kuparifolion tuotantolinja suunnittelussa on keskityttävä energiankulutuksen ja materiaalihukan vähentämiseen:

Energiatehokkuus: Elektrolyysiprosessi on erittäin energiaintensiivinen. Innovaatiot, kuten korkeampi virran hyötysuhde ja pienemmät ohmiset häviöt kuparifoliokone suunnittelu on välttämätöntä kokonaishiilijalanjäljen pienentämiseksi Litium-akkulaitteet tuotantoa.

Jätteen vähentäminen: Reikien ja repeämien vähentäminen erittäin ohuen kalvon tuotannossa minimoi romun ja maksimoi materiaalin käytön, mikä parantaa kustannuskilpailukykyä ja ympäristövaikutuksia.

The kuparifoliokone ei ole enää pelkkä laite; se on monimutkainen kemiallinen reaktori ja tarkkuusmekaaninen järjestelmä, joka istuu tulevaisuuden energia- ja informaatiotalouksien yhteydessä. Kilpajuoksu tämän teknologian hallitsemiseksi määrittelee maailmanlaajuisen kilpailukyvyn 2000-luvun strategisimmilla aloilla.